نکات کاربردی ناب

مدیریت ژاپنی، نکته ناب بیست و سوم- چگونه با هزینههای کم تولید کنیم

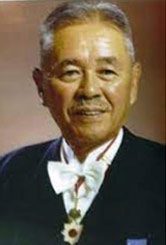

آقای تاییچی اونو

دکتر محمد نجار کریمی

زمانی که تویوتا تولید سواری کراون را آغاز کرد قیمت آن حدود یک میلیون ین بود و مجلس ژاپن مدیر عامل وقت را خواست و از او پرسید که چرا قیمت خودرو اینقدر گران است. در آن زمان ایده این بود که ما نباید خودرو تولید کنیم بلکه باید خودروهای مرغوبتر و ارزانتر آمریکایی را بخریم. وقتی که تویوتا در سالهای 1949 و 1950 در آستانه ورشکستگی قرار داشت هیچ بانکی حاضر به کمک نبود و همه اعلام میکردند که ما باید این صنعت را تعطیل کرده و از آمریکا خودرو بخریم. به همین دلیل از آن سال تویوتا کاهش هزینه را در برنامههای اصلی خود قرار داد. تویوتا آن روزها 1000 دستگاه روزانه تولید میکرد ولی نمیتوانست آنها را بفروشد و به همین دلیل ما تصمیم گرفتیم سازمان خود را بازنگری کنیم که چرا نمیتوانیم بفروشیم.

از طرفی همین تعداد هم شامل 60 مدل میشد که منجر به عدم اقتصادی بودن سایز تولید میشد.

بنابراین هدف چالشی این شد که ما چگونه 1000 خودروی ارزان در 60 مدل متنوع و تعداد معدود با کیفیت تولید کنیم. باید به یاد داشت که امروز تولید این تعداد خودرو برای تویوتا کمتر از یک ساعت زمان میبرد. این مسائل منجر به شکلگیری سیستم تویوتا شد. این سیستم تا سالها در جهان ناشناخته بود تا اینکه شوک نفتی سال 1974 دنیا را با واقعیت تویوتای بهره ور با کیفیت ارزان آشنا ساخت.

امروز همه ما میدانیم اگر ما شرایط سخت سالهای 49 و 50 را نداشتیم به دنبال کپی کردن سیستمهای آمریکایی میرفتیم و نتایجی شبیه آنها دستگیرمان میشد. منظور از سیستم آمریکایی سیستمی است که شما میتوانید دهها هزار از یک خودرو را بفروشید و هر سه سال یک بار آنها را تغییر مدل بدهید. وقتی اوضاع بر وفق مراد است مثل این است که شخصی در سرازیری روی دوچرخه نشسته و پا نمیزند و فراموش کرده است که این شرایط همیشگی نیست و این تفکر باعث میگردد که زمینه فکر و خلاقیت بخشکد.

سیستم کانبان به ما کمک کرد که فقط به همان مقداری که میخواهیم تولید کنیم و بیشتر تولید نکنیم. ما روزهایی داشتهایم که تا ظهر کارمان تمام شده است و کارکنان را به خانه فرستادهایم. کاری که در بسیاری از شرکتها یک جرم به حساب میآید. یکی از نکات کاری تویوتا این است که هرکاری که میکنید باید کمترین هزینه ممکن یعنی صفر داشته باشد. ما باید یاد بگیریم که وقتی ظرفیت 120 عدد داریم و 100 عدد نیاز داریم چگونه تولید کنیم که هزینه سرانه هر دو حالت باهم برابر باشد و حتی هزینه تولید حالت دوم کمتر از حالت اول باشد. در تویوتا عبارت؛ کمترین هزینه؛ در آغاز هر موضوعی قرار میگیرد.

محمد نجارکریمی

دکتری عالی مدیریت کسبوکار

مدیر ژاپنی ایران

میانگین امتیاز 4 / 5. تعداد آرا: 1